|

浅析碳钢钣金件喷涂工艺

文/黄进

随着社会的发展,电梯的使用越来越普遍,主要有客梯、货梯、观光梯等梯型,各种类的电梯依据客户需求的不同,电梯的轿厢设计也不一样。轿厢作为电梯运载乘客的部件,轿厢设计和装饰要提供舒适和美观的乘坐环境。轿厢壁板用碳钢板材进行生产,可以满足塑性和强度加工要求、降低材料成本,而且按标准颜色色卡喷涂,可以起到良好的美观装饰作用,满足客户要求的个性化和多元化的设计理念。

轿厢壁板喷涂特殊性

轿厢是距离乘客最近的部分,轿厢壁板的装饰面光泽度要柔和,平整光滑看起来要舒适,提高电梯空间心理舒适度,给使用者留下好的设计印象;同时装饰面也要耐水、耐磨和耐脏,防止使用者触摸和磕碰轿厢装饰面留下痕迹和手印,半光漆膜光泽度柔和、匀薄、平整光滑、耐温、耐水、耐磨、耐脏,轿厢壁板喷涂半光漆膜能够满足要求。

电器件则不同,外壳喷涂高光漆膜,工艺要求比较高,在视觉效果上,给人一种饱满鲜艳、丰满度高的色彩体验,使用者会用亮堂来赞美装饰效果,给人一种崭新的使用感觉。轿厢是封闭式空间,如果喷涂高光漆膜在实际使用中会产生强反光,干扰乘客的视觉,产生视觉疲劳,而且高光漆膜保护性要求很高,受到碰击容易在表面留下痕迹。

轿厢壁板喷涂会引起色差、针孔、粘附力不足等问题,造成壁板要返喷,周期延长,影响发货,后期使用出现掉漆现象,影响客户对电梯品牌的评价和电梯的销售,所以研究壁板的喷涂工艺,分析喷涂各环节质量的把控点并制定喷涂详细的工艺文件,为设计、生产制造、供应商管理等提供详细的工艺技术指导或技术要求,从而提升壁板喷涂技术水平和质量,满足客户的使用要求和增加电梯品牌的推广力度。

喷涂工艺

喷涂技术要求

设计人员应在设计文件上注明状态及喷涂的颜色,喷涂的厚度控制在40~80μm,在技术协议上提供喷涂国标号GSB05-1426-2001,让厂家按标准色卡颜色进行喷涂。

喷涂工艺流程

水洗→除油→水洗→酸化→水洗→表调→磷化→水洗→烘干→喷涂→固化。

喷涂

⑴操作者在喷涂前应对设备及待喷涂壁板作如下检查:滤芯安装正常,自动振打正常工作,接电良好;检查喷涂机,高压发生供电正常,喷枪电路、气路装接正确;压缩空气,开机前先行放空1min,并确保气压≥4kg/cm2;抽查壁板是否清洗干净。

⑵粉末涂料的投料。每次将粉末涂料投料到流化桶上前,必须用180目筛滤。

⑶壁板装挂。对待喷涂壁板进行清扫整理;选择壁板非重要的部位进行挂装,壁板挂上挂具后应用手轻拉,确认壁板装挂牢固后方可进行喷涂。

⑷喷涂。操作者在操作前应确认所喷涂的颜色与壁板要求是否相符,确认后应均匀地用喷枪将粉末喷在壁板上,膜层厚度控制在40~80μm的范围内。

⑸烘烤。操作者应按不同粉末和要求确定温度和时间填写好烘烤工艺卡。

喷涂前处理

喷涂前处理的目的是除掉壁板表面的油污、灰尘、锈迹,并在壁板表面生成一层抗腐蚀且能够增加喷涂涂层附着力的“磷化层”。

⑴脱脂、除油。操作者应根据壁板上粘着油脂的程度,判别、选择采用添加脱脂粉脱脂或加热除油的方式,不管是采用适量添加脱脂粉或选择加热除油的方式,壁板的脱脂浸泡时间均为5~15分钟(具体时间根据油脂在壁板上的粘着程度由操作者自定)。检查方法:壁板离槽后用水流滴于壁板表面,目测不滑流为合格。

⑵清洗。壁板脱脂、除油后应在脱脂、除油槽上停留至基本无水滴后再送至清水槽用清水(PH=7,非此值用清水调整)清洗5min。

⑶除锈。操作者应配置两种不同浓度的盐酸除锈液,并根据壁板的锈蚀程度选用浓(稀)除锈液,轻度浮锈的壁板直接用铁系磷化液除锈,壁板除锈的浸泡时间为5~15min(具体时间根据壁板上的锈蚀程度由操作者自定)。检查方法:目测壁板无锈蚀为合格。

⑷表调。表调液控制在PH为8~10之间,低于此值需添加表调剂。

⑸清洗。壁板除锈后应在除锈槽上停留至基本无水滴后再送至清水槽用清水(PH=7,非此值用清水调整)清洗5min。

⑹磷化。磷化为常温磷化,应根据不同工艺要求确定采用磷化系统,磷化液以“游离酸度”和“总酸度”两项指标控制,壁板的磷化时间为5~15min。检查方法:目测壁板无锈蚀为合格。

⑺烘干。壁板的烘干温度控制在120~150℃之间,烘干时间为15min。

前处理工艺质量好坏直接影响粉末涂膜质量,前处理不好,易造成涂膜脱落,鼓泡等现象,因此,前处理工作必须予以重视。

检验要求

⑴外观检测。

试验方案和试验条件为目测。试验判断标准:样板与色板颜色一致;表面光滑,无流挂、无明显桔皮;表面无起泡、缩孔现象,死角部位不允许有露底,挂具位应补塑;重要部位不允许有超过1mm2尘点。

⑵喷粉膜厚度检测。

试验方案和试验条件为用涂层测厚仪,在离试样边缘25mm以上距离处最少进行三处测量;试验判断标准为根据技术图纸要求,涂层厚度控制在40~80μm的范围内。

⑶喷粉膜硬度检测。

试验方案和试验条件:

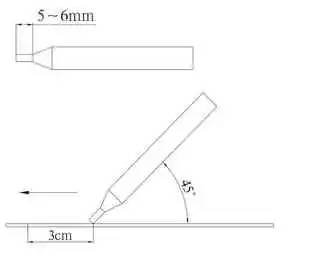

①用削笔刀将中华牌绘图铅笔的一端削去大约5~6mm的木头,留下原样的、未划伤的、光滑的圆柱形铅笔笔芯;

②垂直握住铅笔,在砂粒粒度为400号的砂纸上将铅笔芯尖端磨平(成直角),持续移动铅笔直至获得一个平整光滑的圆形横截面,且边缘没有碎屑和缺口;

③将样板放置在水平的台面上,涂膜向上固定,手持铅笔约成45°角,以铅笔芯不折断为度,在涂膜面上推压,向试验者前方以均匀的、约1cm/s的速度推压约3cm,如图1所示;

图1 以笔芯推压样板

④每刮划一道,要对铅笔芯的尖端按照第2条的要求进行重新研磨,重复刮划五道;

⑤用橡皮擦将涂层表面上铅笔芯的所有碎屑擦拭干净,用目视方法检查涂层表面情况。

试验判断标准:喷涂膜表面不允许出现可见的擦伤或刮破,喷涂膜硬度≥1H。

⑷耐冲击试验。

试验方案和试验条件:用冲击试验机对样板膜层进行耐冲击试验,将样板膜层朝上平放在铁砧上,用标准φ8mm钢球,重锤质量为1000±1g,高度为50cm,冲击样板,样板受冲击部分距边缘不少于15mm,每个冲击点的边缘相距不得少于15mm。同一样板进行三次冲击试验,冲击后用4倍放大镜观察冲击点。试验判断标准:膜层无裂纹、皱纹及剥落现象。

⑸粘着力试验。

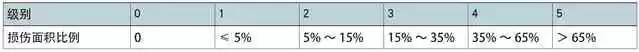

试验方案和试验条件为膜层的附着力用划格试验法测定。试验判断标准为格子损伤面积小于格子区域的15%(即≤2级)为合格。

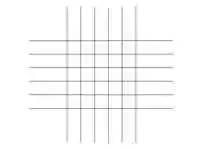

①划格仪在样板上划线,划线位置距产品边缘最近距离不应小于5mm,切口要保证切到基体,在涂膜上切出每个方向是6条切口的格子图形,切口以1mm间隔隔开(50μm<膜层厚度≤125μm时,间隔为2mm),如图2所示;

图2 划格仪在样板上划线

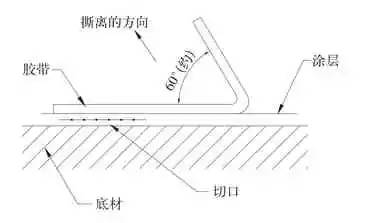

②在将格子区切屑用软刷或软纸清除后,撕下一段粘附力在(10±1)N/25mm的胶带,将格子区全部覆盖,用手摩擦胶带,确保已完全粘牢后,拿住胶带悬空的一端,并在尽可能接近60°的方向迅速而平稳地将胶带撕下(如图3所示),然后用肉眼观查;

图3 将胶带撕下检查

③在样板上至少进行三个不同位置试验。如果三次结果不一致,差值超过一个单位等级,则在三个以上不同位置重复上述试验。附着力的试验结果分级表见表1。

表1 附着力的试验结果分级表

⑹耐盐雾试验。

试验方案和试验条件:盐溶液采用氯化钠和蒸馏水配置,浓度为5%(质量百分比),PH值为6.85±0.35,试验设备的工作试验空间内温度35±2℃,相对湿度≥85%,采用连续雾化,持续时间作业为72h。试验判断标准为无起泡,无生锈,无开裂,无脱落。

包装和运输要求

⑴包装前对数量要严格控制和对质量进行检查,防止有漏检现象。

⑵对壁板的包装要求,做到壁板表面不能有灰尘、杂物以及有损涂层质量的溶剂等化学物质。

⑶每件壁板喷涂好后要贴好标签,并在壁板装饰面上贴好塑料薄膜进行防护,防止壁板装饰面被刮花和磨损。

⑷包装后的壁板要保持整体性不松动、不滑落。

⑸壁板的堆放做到清晰、整齐、不混放、不重叠。

⑹入库的壁板不允许拆去包装和在喷涂壁板上放置其他金属工件,在包装、装运过程中应轻拿、轻放,避免壁板相互碰撞,严禁划伤、碰伤。

|